Горелка за плот е основният инструмент за издухване на стъкло, без значение дали е изработка на стъклени инструменти или изработка на забавни фигури и декори. Горелката образува пламък, удобен за омекотяване на стъклото и последващи операции с него. В този случай става необходимо да се получат различни температури и форми на факела.

По случайност се сдобих с малка нагъната факла за стъкло, образуваща доста тънка нерегулирана игла с пламък. Дори когато работите с бензинови пари (температурата на пламъка е по-висока от тази на газо-въздушния пламък), мощността на горелката не беше достатъчна за работа с толкова големи детайли. За известно увеличение на топлинния поток са съставени две горелки - добавен е преносим газ, в обратна посока или подобно.

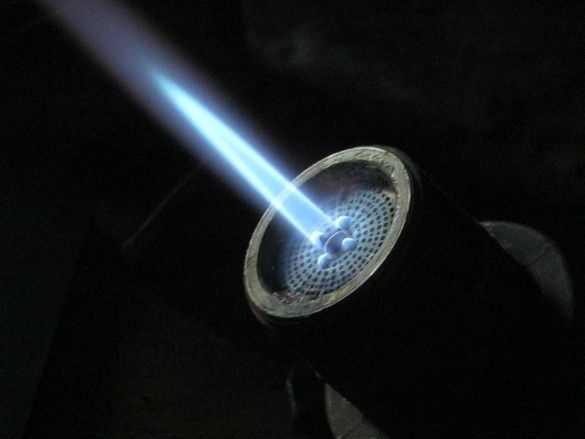

Оказа се пухкав пламък с високотемпературна игла в центъра. Нещата станаха по-забавни, стана възможно да се надуе 10 мм тръба. Следващата логична стъпка беше производството на по-мощна бензинова пара, изгаряща горелка.

Това ще бъде прототип на горелката, направена от импровизирани материали - това са главно водопроводни компоненти. Частите бяха обработени без метален струг. Горелката работи на бензинови пари и се основава на вентилатора за стъкло Юрий Николаевич Бондаренко [1], стъклодув-астроном, произвеждащ газоразрядни устройства. Решенията на някои единици са заимствани от неговия дизайн, в противен случай горелката ще повтори дизайна, известен на бижутери и зъболекари.

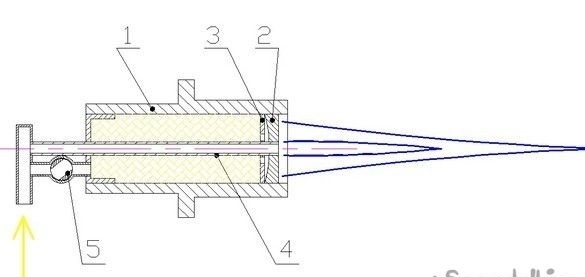

Основата му представлява кухо цилиндрично тяло 1, съвместно през което преминава дюзата 4. Корковият кран 5 ви позволява да регулирате формата на факела - когато го отворите, част от запалимата смес влиза в тялото в допълнение към дюзата и се формира в горелката чрез решетка 2. Отвор 3, съчетано с формата на решетката 2 и получената кухина на лещата, концентрира потока на горимата смес главно по оста на горелката. Тези части са заимствани от горелката на ментора [1]. Върху тръбата на дюзата има няколко отвора, доставящи малко газ към мрежата (не е показано на скицата) и с напълно затворен кран 5, за да се образува малка поддържаща факла.Не позволява главната факла да се счупи - „иглата“ при високи скорости на газовия поток. Тези отвори се избират при настройка на горелката.

Инструменти, оборудване.

Мека газова спойка има нужда от малка газова горелка. Комплект инструменти за пейка. Електрическа острилка. Използвани са струг за дърво и машина за пробиване. Визе.

Материали.

В допълнение към железните парчета беше необходима медна тръба с диаметър 6 мм. Калаено-медна спойка №3, поток към нея. Корков кран от самовар.

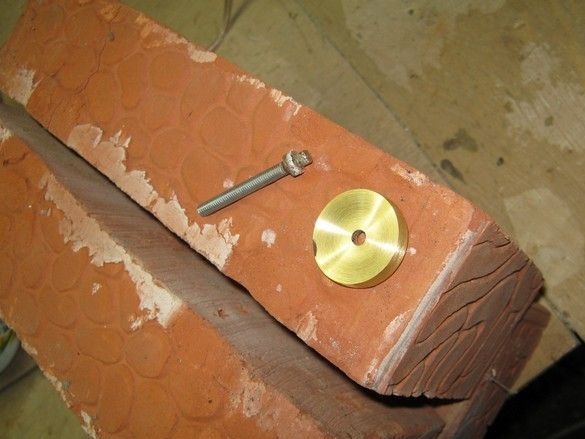

Заготовката за тялото на горелката беше фабрична бронзова арматура от водопроводен магазин с вътрешен диаметър 30 мм. Там са закупени и няколко различни части, някои от които също са използвани по-късно като заготовки за елементи на горелката.

Една от фитингите се използва като корпус без промени. Обковът не беше обърнат отвън - голямата дебелина на стената и приливите и отливите осигуряват на тялото допълнително разсейване на топлината.

Размерът на водопроводните тапи е избран така, че при минимално завъртане на резбата, получената част се вписва във вътрешния канал на фитинга. Шлайфам дърва на струг, за това обърнах обикновен щракон, върху който засадих детайл.

Плътността на кацане позволи повече, няма начин да се фиксира частта. Силно влизащи в ъглите на шестоъгълник до ключ, предварително се смилат на шлайф. Обороти - около 1000 оборота в минута, първо грубо завъртане с малка "мелница" - частта се върти, мелницата работи. След завършване на файла и средната кожа се приковава върху дървен блок. Крайното фиксиране на детайла даде възможност удобно и често да го изпробвате до „мястото на работа“ - получената част влиза в корпуса плътно с малко усилия.

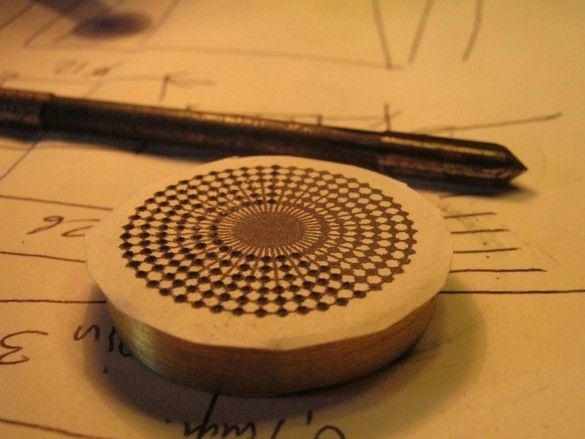

Пристъпваме към сложния и съществен детайл - решетката. Първо, няколко теоретични съображения.

Решетката, освен че разпределя запалимата газова смес, е отговорна и за безопасността - те няма да позволят на пламъка да проникне вътре и да избегне „удар отзад“. Това е вярно, тъй като нашата горивна смес се приготвя балон "крушка" а не както обикновено - на мястото на горелката. При този тип горелка за пълноценна работа със стъкло, включително огнеупорно стъкло, като Pyrex, е необходимо добавянето на взривоопасен газ от електролизатора.

Пламъкът, минавайки вътре, през решетката, толкова се охлажда, че угасва. Има концепция - крайната дупка. Това е максималният диаметър на "дълбоките" дупки, способни да изпълняват функция за отстраняване на пламък, и е различен за различните газове. Например, за бензиновите пари във въздуха, чиято скорост на разпространение на пламъка е малка, ограничаващият отвор е ~ 0,9 ... 1 mm, но щом кислородът или експлозивният газ проникнат в системата, което значително увеличава скоростта на разпространение на пламъка, ще трябва да се направят дупките в защитната "мрежа" по-малко. Максималният диаметър на отворите, например, за чист експлозивен газ, ~ 0,3 mm, което представлява известна трудност при производството и експлоатацията.

Като своеобразен компромис Юрий Николаевич предлага да се използват дупки в 0.8-милиметровата мрежа, докато необходимата мярка за безопасност в сервиза ще бъде доста здрава конструкция на „крушката“ и „промиването“ на електролизатора [1], така че да оцелеят при евентуален взрив без повреди. Бензиновият карбуратор е направен от пропанов цилиндър, измиващ електролизатора от пожарогасители с въглероден диоксид. При нормална работа на оборудването не се наблюдават скокове. В случай на нарушения на нормалните условия на работа се стига до пляскане, което не води до авария.

"Дължината" на отворите на мрежата дава своята дебелина. Като се има предвид лещовидната форма, дебелината на мрежата трябва да бъде 3 ... 4 мм в тънката част и 6 ... 7 мм в краищата. Нямаше готова плоча с такава дебелина, трябваше да потърся донор. Оказа се доста масивен, остарял кран за банята. От нея беше отрязано сравнително равно парче от стената, от което беше възможно да се изреже заготовка за решетката.

След грубото завъртане детайлът е монтиран (споен) на винта M5, за който детайлът може да бъде закрепен с триглав бормашина за фина настройка на размера и формата.

Пробивна машина, за по-лесна работа беше поставена от страната му. Вдлъбнатата повърхност на детайла е издълбана грубо - с малка „шлифовъчна машина“, „остатък“ от диска (по-малък радиус), след което е донесена с шлифовъчен пясък. Винтът е споен, така че стърчащата глава беше шлифована заедно с детайла. След това външният диаметър на детайла беше доведен до желания. След завъртане разтопих корпуса от детайла - останалата част от винта M5. Останалият отвор беше пробит до желаните 6 мм.

Следващият отговорен и доста плачевен етап е да наклоните центровете на бъдещите дупки и да ги пробиете. С точния брой отвори и диаметъра им задачата не е лесна. Любителското радио изживяване помогна много - пробиването и пробиването на голям брой дупки върху детайлите на печатни платки, преди изобретяването на компоненти без олово (SMD), беше често срещана практика.

Диаметърът на отворите вече е обсъден, трябва да се каже за техния брой - общата им площ трябва да бъде най-малко 20% от площта на решетката.

Удобно е да рисувате дупки в AutoCAD, освен всичко друго, тази програма ви позволява да отпечатате скица точно в скала 1: 1. След отпечатване полученият шаблон е залепен върху равна повърхност на решетката с лепило-молив, като се фокусира върху централния отвор, удобно е да направите това на светлината.

За завинтване използвах специално миниатюрно ядро. Трябва да се погрижите за добра ярка светлина, специална козирка с лупи е удобна за тази работа. Работата не е бърза и е важно да се организира удобно място - някаква свободна повърхност, „операторът“ в седнало положение. Препоръчвам да се правят такива операции при повече от един подход. След перфорирането шаблонът се отлепва, остатъците се отмиват с топла вода.

За пробиване от този вид - дебел метал, тънки свредла, необходимата точност, разнообразие от ръчни устройства са напълно неприложими. Трябва да използвате нещо по-неподвижно. В този случай беше използван миниатюрен патронник, който захваща моята бормашина от 0,8 мм; шнекът на патронника е притиснат в голям триъгълен патронник на бордна бормашина. Тази комбинация ни позволи уверено да пробием с тънка тренировка; счупих само една и дори тогава в самия край.

Оказах се, че са евтини тренировки, закупени в радио магазин и те са с лошо качество, един вид опростяване от идеята за тренировка. Жлебовете за изхвърляне на чипове върху тях бяха много плитки. Има подозрение, че са направени специално за пробиване на фолио от фибростъкло и е по-добре да се използват нормални "машиностроителни" тренировки.

Юрий Николаевич казва, че има случаи на свредла, които засядат по време на дълбоко пробиване, така че трябва да ги купите с марж и след това да изберете не клинове. Има предположение, че това се дължи на техния конус. Пробиването е малко по-лесно, когато смазвате свредлото с масло или алкохол, но алкохолът трябва непрекъснато да се добавя.

Правилното заточване на такава миниатюрна тренировка е трудна задача и при липса на умения е по-добре да се използват нови тренировки, в противен случай значителното „дърпане“ е неизбежно при пробиване. При внимателно пробиване в машината, всички необходими отвори могат да бъдат пробити с една бормашина от една заточване.

След пробиване всички произтичащи малки разкъсвания трябва да бъдат шлифовани. Това е най-удобно да се направи на въртяща се част. За да инсталирате решетката в струг за дърва, беше обработено най-простото оборудване. Мрежата се вписва плътно в вдлъбнатината.

При производството на прототипната горелка е трябвало да работи само върху бензинови пари, така че някои от дупките са направени по-големи - 1 мм.

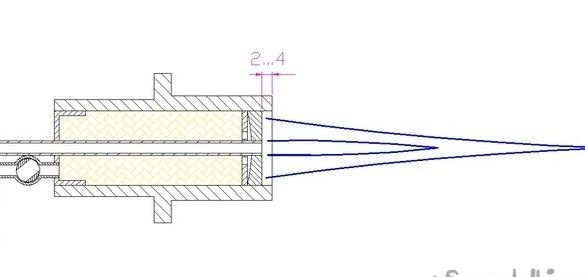

Решетката е вталена в тялото с 2 ... 4 мм. Юрий Николаевич, препоръчва внимателно да се избере този размер - ако има излишък, тялото на горелката ще се нагрее много, ако не е достатъчно, факелът в някои режими е склонен към разпад.

В моя "нискотемпературен" случай - при подаване само на бензинови пари, без взривоопасен газ и с много масивен корпус, задавам максималната дълбочина без настройка. След това би било хубаво да споявате мрежата. Това трябва да стане с „твърд“ спойка. Медно-фосфорният е подходящ, но в този случай сребърната спойка като PSR-45 е по-добра, изгаря по-малко. Не можах напълно да споя мрежата в огромния си калъф, не можах да я запоя с спойка - нямаше достатъчно температура, дори когато я затоплих с рефлектор, голяма вентилаторна апаратура. Решетката обаче влезе в тялото с добро прилягане, затова я оставих такава, каквато е.

Накрайник - пълно опростяване. Изработена от медна тръба с вътрешен диаметър 4 мм. Използвайте само като пробен вариант. Ще цитирам от [1] - „Дюзата трябва да придава тесен ламинарен поток на горимата смес и остра факла, поне със слаб пламък. Неговата ламинарност може да се осигури с диаметър на отвора до 2,5 мм, дължина над 35 мм, полирана вътрешна повърхност и спокоен поток на входа. Ламинарният пламък издава по-малко шум и ви позволява да намалите зоната за отопление, така че трябва да опитате да получите ламинарна факла. (Професионалните вентилатори за стъкло може да имат различни мнения по този въпрос). Отворът на дюзата е най-добре направен коничен - това ще осигури по-малка устойчивост на потока. Крайната част с дължина около десет милиметра трябва да бъде направена цилиндрична. "

Преди огъване тръбата на дюзата беше отгрята и напълнена със сух пясък. Вътрешната кухина на горелката беше запълнена без специален фанатизъм с медна „каша“ - това е допълнителна защита срещу „пробива“ на пламъка и успокояване на газовия поток. Подплънката също държи диафрагмата, притисната отвътре към решетката.

Цялото запояване „отзад“ се извършва от калаено-медна спойка с точка на топене около 200 ° C. Тялото на горелката се загрява значително, опашната част не е по-висока от 60 ° C - лесно можете да я хванете на ръка и дори след продължителна употреба уредът не се срива.

Самата диафрагма е направена от плоска месингова плоча 3 мм. За по-изразен ефект „лещата“ трябва да бъде направена двойно изпъкнала, за което диафрагмата също трябва да бъде вдлъбната. За да направите това, той може да бъде огънат с помощта Пунзел и Анкиили шлайфайте от по-дебел детайл, подобен на решетка.

След пробни запалвания изглеждаше, че факлата е къса, като вероятна причина се виждат тънки участъци от тръби, доставящи газ в корпуса. Горелката е модернизирана - коркови канали са пробити до диаметър 7 мм, общата захранваща тръба е подменена.

Стана малко по-добре. В същото време поставих поддържаща факла. Юрий Николаевич съветва да се постави триъгълен файл с канали, вид звездичка от пет до седем лъча, в дупката в мрежата, през която преминава централната дюза, така че да има усилен поток от смес около дюзата. Това ще увеличи стабилността на "иглата" и ще намали застоя в турбулентен режим.

Количеството на горима смес за поддържащия пламък се определя от дупките на дюзата вътре в корпуса. Техният брой и размер са адаптивни.

Няколко снимки на факела, получени към днешна дата с различно положение на крана на горелката - така да се каже, "игла", "мек" пламък и нещо средно.

Не беше направен „крак“ за експерименталната горелка, а по време на работа той затегна кутията си в малка менга за маса.

Получената факла е много по-голяма от първата малка горелка, дори и с добавяне на газова сестра. Стъклото се загрява много по-бързо и по-голяма площ, "тече", беше възможно да се надуе 18 мм тръба от стопяемо "неоново" стъкло. Оказва се операции, които не са успели по-рано - завъртане на краищата, пробиване на дебел слой стъкло с волфрамова игла.В същото време се усеща необходимостта от допълнително повишаване на температурата на факела. Няма много възможности - добавянето на кислород или взривоопасен газ.

Работете върху бъговете. Начини за по-нататъшно усъвършенстване.

Независимо от това, този вид работа трябва да се извърши с помощта на метален струг, части и цялата конструкция ще бъдат по-точни и точни, което ги прави по-малко болезнени. Диаметърът на корпуса и дюзата очевидно е твърде голям, изглежда, че това е, което не позволява да се получи по-дълъг фенер с мек пламък - скоростта на газта при попадане в широк корпус (дюза) спада значително. Струва си да се доближите до размера на горелката в [1]. Би било хубаво да се направи накрайник, тяло, мрежа и диафрагма от месингова заготовка, а не от нищо - дизайнът може да бъде направен по-удобен при сглобяване и настройка. Добре би било да се направи накрайник според хартата - издълбан, коничен полиран отвор (виж по-горе или [1]). Относно кислорода или „гърмящата змия“, вече казано.

Литература.

1. Бондаренко Ю.Н. Лабораторни технологии. Производство на газови източници на светлина

за лабораторни цели и много други.