Здравейте, скъпи посетители на сайта.

Днес искам да ви покажа следващия ми домашен продукт. Това е струг за дърва.

Отдавна имах идеята да сглобявам малък струг за дърва. Защо имам нужда от него? ... Това не знаех! )))

Дори на шега помолих приятели да излязат с отговор на този въпрос, защото искам да го направя, и защо имам нужда от него - не мога да го формулирам! ))).

И тогава дъщеря ми ме попита: "Тате. И как мелите фигури от дърво? Например, видях дървени яйца! Великден наближава. Бих ги боядисал и бих могъл да ги дам на всички!" (Дъщеря ми е пълнолетна. Имам доста талантлив художник. Обичаме празниците и винаги украсяваме апартамента и приемаме гости. Просто имаме много приятели. Гостите идват при нас много често и се радваме да се видим с всички.).

"Ето го !!" - Мислех си! ))). Сега определено ще направя машината !!!

Преминах двигателите, които имам ... Най-подходящи бяха моторът от старата пералня (активатор, не е автоматичен), и моторът от Hydrophore. Изхвърлих мотора от шайбата поради по-малка мощност и (по някаква причина) големи размери. (??). В същото време котвата му не беше по-тежка от котвата на "жирофорния" мотор, което показваше, че въртящият му момент не е по-голям .... (Разглобих и двете, за да проверя визуално състоянието и да разбера размерите на лагерите).

„Хидрофорът“ имаше неудобна форма на предния капак и най-важното - не разполагаше с „лапи“. Монтажът му беше с фланци, а отзад имаше една "опора за крака" ...

И тогава забелязах, че котвата и тялото на този мотор са много подобни на съответните части на другия, от който бях направил машина за полиране. В миналия си живот тази машина също беше водна помпа, само обикновена, а не като част от автономна водоснабдителна станция.

На този двигател табелката с етикети отдавна е заличена и не познавах характеристиките й:

Но, като го разгледах и аз, се убедих, че моторите са идентични. И те се различават само по предните капаци и наличието на монтажна подложка във втория случай. (Първият има "вестигиал" на това място))) Очевидно следа от тапата във формата за отливане))).

Така разбрах, че и двата двигателя имат мощност от 0,45 кВт. Оборотите не са известни - на табелката на "Hydrophore" вместо литри в минута са посочени)))). Но визуално разбрах, че те са в района на хиляда или повече.)))

И реших да използвам мотора от машината и след това да приспособя полиращото колело към двигателя на "хидрофор" .... Или към мотора от пералнята ... (Това обаче е малко вероятно. Защото, противно на честите погрешни схващания, е необходимо голямо полиращо колело мощност, отколкото за ъгли - скобата е много по-здрава и по-голяма. И моторът от шайбата е по-слаб - изглежда 340 вата.)

И така, в крайна сметка сглобих машината.

Който не се интересува от подробно описание на неговото производство, той може да види кратък преглед в това видео:

И ето какво ми трябваше за това:

1. Асинхронен електродвигател, мощност 0,45 kW.

2. Различни метални валцувания (По принцип - парчета от ъгъл на 50 на 50, ленти, водопроводи и профилни тръби от различни секции.)

3. Строителен отвес.

4. Коса M14.

5. Хардуер (болтове, винтове, гайки, шайби с различни размери.)

6. Електрически компоненти (превключвател, превключватели, проводници и др.)

7. Диоден прожектор 10 W (за осветление).

8. Дебел метал 10 мм (отрязан от 150 до 150 мм)

9. Сменяеми шипове за спортни обувки.

10. Два опорни лагера, един радиален и един ъглов контактен лагер.

През времето, когато, както беше описано по-горе, се занимавах с избора на мотор, направих легло и занаятчийство, които описах подробно тук в тази статия.

Но в допълнение към тези подробности, машината се нуждае и от преден и заден главен колан.

Предната, като отделен елемент от трансмисията, реших да не правя, а да мина с директно задвижване. (Това е, когато валът на двигателя е машинното вретено). Разбира се, по-добре е да направите стъпкова предавка, след което можете да регулирате скоростта и въртящия момент. Но жертвах тези предимства в полза на простотата и компактността на дизайна. В крайна сметка всъщност правя „играчка с повишена функционалност“, а не пълноценна машина. Не ми трябва пълноправен. Няма да работя редовно върху него. Следователно имам нужда от един, който се побира на рафт и ще стои там с месеци, а може и с години.))). И когато ви потрябва, ще го сваля, ще го вкарам в багажника на колата и ще отида в страната, за да го изостря.)))) ... Трябва да се направи нещо, подобно на концепция като моето. бендър за тръби.. Тоест, доста лек и компактен.

Решавайки размерите на рамката на рамото, реших, за всеки случай, да вдигна оста на машината над нея с 150 мм. (Над леглото на белезника). Никога не знаеш ... Изведнъж, някой ден искам да смила чиния.

И вторият момент беше, че не исках да "връзвам" цялата машина на един конкретен двигател. (Внезапно този ще бъде повреден! Изведнъж ще намеря най-добрия по характеристики, и той ще бъде с по-голям диаметър. В крайна сметка, тогава в допълнение към предния, ще трябва да преработвате опашките ... (Прочетете: направете нова машина !!).

Затова направих висока стойка за двигателя. Първо, „за да пробвам“, реших да го заварявам „бързо“ от остатъците от профилни тръби 50 до 50.

Нарязвам ги заедно:

Тогава той се готви по двойки и направи от тях предната и задната стени на стойката:

Реших да направя подгъващата глава. Следователно, не заварявах стелажите към леглото, а ги поставих на „пързалката“ от ъгъла 25 до 25, като използвах леглото като шаблон:

За монтиране пробих две дупки в дъното. M10 болтовете ще бъдат поставени и заварени в тях по-късно. С тяхна помощ, носенето на широки шайби отдолу, целият шлемник може да бъде плътно изтеглен към леглото.

А в горната част заварах два надлъжни сегмента на профилната тръба 40 на 25 и пробих четири отвора за нитове с резба M6 в тях.

Чрез техния двигател ще бъде монтиран на стойка:

Сега нека се занимаваме директно с вретеното. За завиване на дърво се използват различни методи за закрепване на детайли. Най-често срещаният е тризъбецът. Заготовката е закрепена между нея и въртящия се център на опашката. В този случай тризъбецът дълбоко "изяжда" в крайната страна на детайла и може да го завърти. Но този метод е приемлив само при работа с опашката. Ако продуктът включва обработката на края (плоча, стъкло и др.), Тогава детайлът се монтира изключително върху шпиндела. В този случай обикновено тризъбецът се отстранява и вместо него се поставя патронник или лицева плоча, към която детайлът се завинтва.

Тъй като използвам директно задвижване, първоначално реших да направя лицевия панел неотстраним. И така, каква е причината ....

С директно задвижване, както вече беше споменато, валът на двигателя е шпиндел. При затягане на детайл с опашка за опашка, към него ще се приложи много голяма аксиална сила !! Обикновено електродвигателите не са проектирани за тези товари, така че там са инсталирани конвенционални радиални лагери.

Когато разглобих мотора, установих, че използва обичайните лагери "две първи". (Според сегашната класификация - 6201).

Разглобих ги с пулвер. А задната беше заменена с лагер със същия размер (201), но в радиален носещ дизайн:

Поставянето на същото в предния капак няма смисъл - той няма какво да почива. Ето защо, напред купих един радиален, само от по-известен световен производител с декларираните качества, многократно по-високи от тези на стария (няма да се занимавам с реклама))))):

Капаците на моторите също се оказаха различни, макар и взаимозаменяеми. Едно - по-мощен го инсталирах на гърба:

Тъй като компактните (за неговата мощност и въртящ момент) размери на мотора се дължат на доста "кокетния" корпус, реших да инсталирам още един лагер на тягата. Както се казва, Бог спасява сейфа. В крайна сметка има вероятност задният капак да не издържи и да се спука. Или, по-вероятно, може да разкъса нишките на винтовете, които го закрепват. В този модел капаците не се придърпват заедно от шипове, а се закрепват отделно с винтове. Винтовете се завинтват в алуминиевата (!!!) резба.

Поставете само лагера пред предния капак. Тоест между нея и лицевата плоскост. Ето защо не бих искал лицевата плоча да бъде сменяема.

Както споменах, на този двигател бях усетил полиращи колела. От една страна - широк барабан, от друга - обикновен кръг. Тоест, имаше съединители за закрепване на кръг към него. (През последните години не си спомням дали съм ги направил сам, използвайки достъпа до струга по време на работа, или съм купувал готови такива. Тук реших да използвам един от тях, за да прикрепя лицевата табела.

Реших да направя самата лицева плоча от парче ламарина - „десетки“, което намерих в моя „необходим скрап“. Ето такава странна форма на тапицерия, която открих там:

След като го маркирах, пробих много дупки в него с бормашина с диаметър 5 мм:

След това, след като пробихте вътрешен отвор до 12 милиметра, го поставете на съединителя, закрепете го с гайка и .... заварете плочата към главината !!!! И след това, инсталирайки го на вала на двигателя, той го работеше с шлифовъчно колело, използвайки ъглошлайфи:

Сега в дупките, които трябва да изрежете конеца M6:

Дълго време имах пакет сменяеми шипове за спортни обувки, лежащи наоколо (При обикновените хора - „шипове“) Вече забравих кога и откъде идват .... Спомням си само, че вече бяха на 89-та година)) )). Защото точно тогава приятелят ми спортист ми обясни какво лежи наоколо с мен! )))). На тези шипове резбата беше точно M6. А в чантата беше ключът да ги завиете. Това беше полезно ...

Ако е необходимо, можете да завиете три, пет или дори повече шипове и те, копаейки, надеждно ще задържат детайла.

На това приключих работата с лицевата плоча. Въпреки че с течение на времето искам да направя мощен тризъбец, който може да се инсталира вместо шипове, за да се фиксират криво нарязани детайли. Така че има и мисли да направим подвижни "скоби", които, закрепвайки се на ръба на диска, ще образуват патрон, затягайки детайла, монтиран на шиповете от четири (или шест) страни. Това е с цел да се отстрани след това опашката и да се обработи крайната страна на детайла ...

Междувременно продължете с предния опор:

Подсилих стойката с ъгли 50 на 50 и лента 50 на 5:

После се зае с корпуса. Реших да скрия мотора в калъфа по проста причина. Тъй като преди много време върху него имаше две полиращи колела, работното колело с капака се изгуби. Взех работното колело според диаметъра на вала, но не намерих капака. Да, и новото работно колело беше повече от редовно. Без капак въздушният поток няма да бъде насочен по краищата на корпуса. И реших да направя тяло за целия мотор. Вътре в него колелото ще задвижва потока напред. И никъде другаде)))).

Рамката е готова.Реших да направя стените пластмасови (за да не резонирам). За да направите това, изрежете кутията и използвайте стените й, за да обшиете рамката. Защитени с нитове:

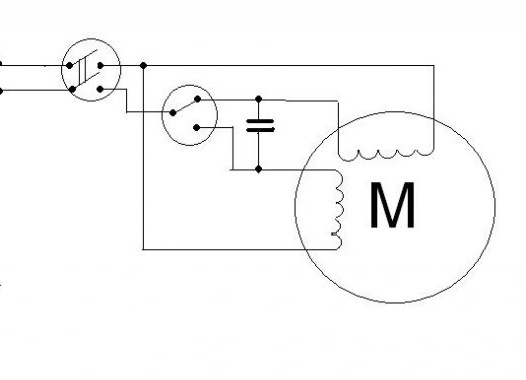

За да включа машината, не използвах контактор (магнитен стартер). Тъй като моторът е еднофазен и мощността не е голяма, реших да използвам този готов пост за включване:

Измервайки съпротивлението на намотките, установих, че моторът е напълно обратим - съпротивлението и на двете намотки е едно и също. Няма разлика кой от тях работи и кой ще играе ролята на пусково устройство, захранващо се чрез кондензатор с отклонение. (Между другото, аз фиксирах самия кондензатор вътре в основата):

Свързах двигателя по такава схема, осигурявайки това на обратната страна:

Като превключвател за заден ход използвах конвенционален превключвател за превключване, като го защитавам с такъв капак:

Защита срещу случайно включване е необходима, за да не създава проблеми чрез превключване на намотките по време на работа или докато роторът спре напълно (в края на краищата, докато роторът се върти, двигателят, по същество, е доста мощен генератор!).

Той защити електрическите връзки на превключвателя с термоустойчива тръба:

Сега трябва по някакъв начин да инсталираме всичко това в корпуса на двигателя. Пробих дупки в стоежните стойки на главата и нарязах резбата M6 в тях:

Използвайки ги, закрепих корпуса към основата с винтове. Със същите винтове реших да фиксирам панела с превключвателите. Направих самия панел от тапицерията на ламината, който дълго време лежеше в моя „необходим боклук“:

Завинтих винтовете обратно на мястото си, сложих остатъка от ламинат по начина, по който трябва да се фиксира, и подпрях винтовете над винтовете. Моделът на шапките беше отпечатан върху ламината и пробих дупките точно там, където трябва да бъдат:

Това е видът на контролния панел, който имам за машината. В корпуса на главния превключвател поставих малък превключвател за подсветката. (имаше място).

Сега ще опиша как направих опашката.

Заварих леглото на задния край от остатъците от профилни тръби 50 до 50 мм:

Вътре в напречната секция на тръбата поставих вала на ексцентричния механизъм. Направи го по същия метод като ексцентричния вал майстор, Тоест той сложи парче водопровод на кръглото, натъпка проводниците между тях от едната страна, одрали го и го почисти. Само този път валът беше направен по-мощен - тръбата DU-20, кръгъл труп с диаметър 16 мм:

За каишка използвах болт M12 за 100 и парче от дебелостенната тръба, останала след като, когато направих огъване на тръба, видях хидравличния цилиндър на стар крик:

За да изтеглите каишката, изрязах квадратна дупка в долната част:

И реших да фиксирам оста на вала, като го завинтвам към страничните равнини от двете страни под ъгъл от 50 до 50 с отвор в него. (Не съм направил снимка, извинявай. Но по-късно ще разберете всичко на снимките на готовия механизъм)

За да коригирам тези „странични капаци, пробих два отвора за нитките с резба:

Сега за пинола. Реших да го направя от профилна тръба 25 на 25 мм. Отзад заварих към него съединителна гайка M14.

За изработката на калъфа за пиноли ми трябваха две парчета от ъгъла. Първо премахнах закръгляването от вътрешните ъгли:

Това е необходимо, за да може профилната тръба да бъде плътно затворена в ъгъла:

След това маркирах размерите с маркер и отрязах излишното:

Сега можете да сгънете ъглите "около щифтовете", затегнете със скоби и заварете:

Корпусът е готов. Сега работещият (затягащ) винт. Направих го от закопчаване на M14:

Ще го завъртя с помощта на дръжка, която направих от парчета желязо и ... някаква лъскава тръба.)))). Не знам от какво е и как ми дойде. Лъжи около дълго време. Metal.

За да спра винта, направих капак за задната страна на корпуса от облицовката на тръбата 40 до 40, като удавих края в него и пробих дупки:

Между него и опорния пръстен на винта ще бъде поставен опорен лагер:

Принципът, според мен, е разбираем ... Когато винтът се завърти от дръжката, той ще се завинтва навътре и извън гайката, натискайки или прибирайки щифта.

За плавно каране поставих вътре в пингвите парче водопровод, направен от омрежен полиетилен:

Тогава той вкара в ъглите парчета дебела стоманена тел:

Те "вдлъбнаха" тръбата в нишките на шиповете, предварително смазани със силиконова грес.След това, с помощта на отвертка, няколко пъти карах фибичката назад и напред, като накрая оформих нишка от устойчив омрежен полиетилен във вътрешността на перото по цялата му дължина. Това до известна степен допринася за намаляване на обратната реакция и хода на пингвите е станал значително по-гладък.

В предната част (където ще бъде инсталиран въртящият се център, аз подсилих юргана, оградих отвън с стоманени ленти с дебелина 5 мм:

Реших да поправя пинола от спонтанно разхлабване по "класическия" начин - затягащия винт, разположен отгоре. Пробих дупка в тялото и заварих гайка. А самият винт е направен от парче от щифт M10 и гайка на капачката.

По-късно превърнах ядката във форма на яйца. (Ще се вижда на финалната снимка).

Фиксирах щифта с помощта на два “крака” от профилната тръба 25 на 40 мм. В същото време предната беше заварена под прав ъгъл, а задната - наклонена. Това ще даде допълнителна твърдост и ще позволи пълно завъртане на опашката да получи повече работно пространство:

Забелязах, че пластмасовата тапа за тръбата ДУ15 приляга много плътно на вала на двигателя, а капачката му се вписва плътно в тръбата на пиноли. Той го сложи на вала, дръпна щифт и постави, доколкото е възможно, подравняване, завари „краката“ към „подметката“.

В същото време, докато правех машинното легло, не беше за нищо, че между носещите ъгли вмъкнах профилна тръба със страна 25 мм. Сега краищата на „краката“ на задния край, стърчащи от долната му равнина, се вписват плътно в този слот и осигуряват паралелизма му към леглото.

Забравих да спомена по-рано ... Снимката по-горе показва, че на дъното на „подметката“ аз, използвайки болтове M6 с шапки за насрещно закрепване, закрепих две стоманени ленти от 50 на 5 мм. Това е за прецизно регулиране на положението на пинсетите, тъй като не е възможно да се постигне необходимата точност по време на заваръчни операции на достатъчно масивни конструкции. Поставяйки шайбите под болтовете на една "ски", първо постигнах точно хоризонтално съвпадение, а след това, работейки с предните, "издърпах ноктите на правилната височина и след това поставих цялата конструкция в съответствие.

(Не мислете, там нямаше много нужда от шайби))) Някои болтове - без тях изобщо, но под един - три.))))

Но това беше по-късно. След като оборудвах перото с въртящ се център.

Като работещ конус на центъра използвах строителен водопровод. В него беше завит корк с отвор за конеца. Хвърлих тапата:

Като ос използвах болт M10, върху който поставих лагери по размер (Вътрешни - 10 мм, външни - 22 мм), разделящи се от парчета тръба ДУ8:

След като поставих опорен лагер между тях и конуса (използвах тапа от PET бутилка като тяло за него), завинтих болта в конуса, покрих нишката с лепило (така че да не може да се усуче от обратната страна):

Лагерите, както вече изглежда съм писал, са избрани по такъв начин, че да се поберат много плътно в щифтовете на профилната тръба. Навивайки опашката напред, вмъкнахме получения център и, завъртяйки дръжката, натиснахме лагерите на мястото си.

Ами тогава ... Почти готово. Опитах се да изостря, използвайки дядовото длето вместо резци:

Заточете нормално.)))

Това е всичко! Остава да се "гребе"! )))). Към леглото заваряваме напречните "крака" - подложки, направени от профилна тръба:

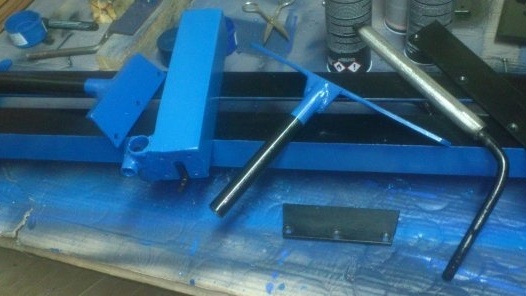

Разглобяваме. Почистваме го! Рисуваме!

Поставяне обратно:

В отворените краища на тръбите забиваме в пластмасови тапи:

При сглобяването използваме само нов хардуер:

Направих подсветката на гъвкава скоба, според технологията, с която се справих лампа, За щастие намерих друго парче от корпуса от кабела на ръчната спирачка.

Между другото, когато прерязах превключвателя на подсветката в основния случай на превключвателя, избрах мястото, където беше стикерът. След като го махнах го залепих на опашката .... Сега, виждате ли, той е на мястото си!

Не можах да устоя ...))) Веднага се опитах да изостря нещо:

"Нещо" направено! )))):

Въпреки че все още няма резци. Досега използвах длето на дядо си:

Ето малкия бод, който получих: